Кромкооблицовочный станок Filato 4000

НАЗНАЧЕНИЕ:

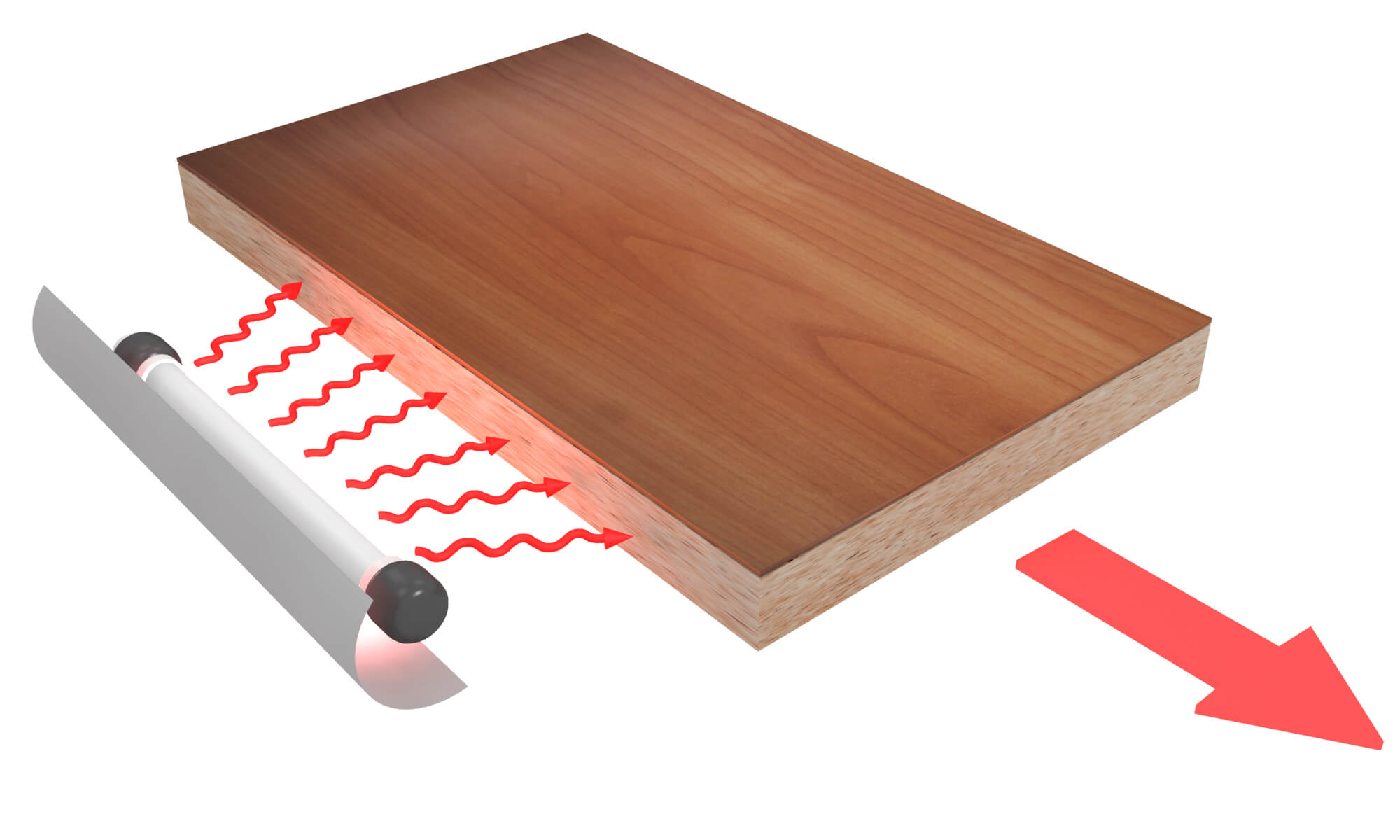

Предназначен для облицовывания прямолинейных кромок плитных материалов рулонными кромками АБС, ПВХ и полосовым кромочным материалом толщиной до 3 мм.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Используется на мебельных и столярных производствах для изготовления корпусной мебели и дверей.

СХЕМЫ ОБРАБОТКИ:

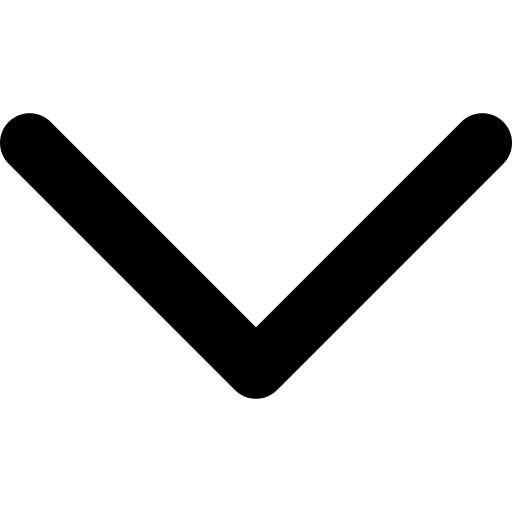

Лампа предварительного нагрева торца | Подача кромки | Клеевой узел

| Пресс группа

|

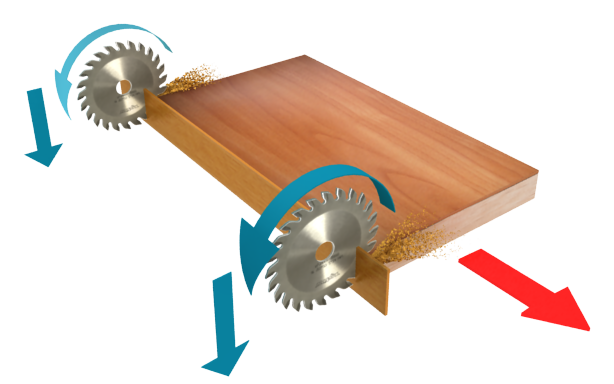

Узел 2-ух моторной торцовки | Чистовой узел фрезерования свесов | Узел радиусной циклевки | Полировальный узел |

Технические характеристики

| Размеры детали кромки: | |

| Толщина кромочного материала, мм | 0,4 — 3 |

| Толщина детали (мин/макс), мм | 10 / 60 |

| Габариты детали (мин), мм | 90 х 80 |

| Торцовка: | |

| Пилы торцовки, мм | Ø80 х 30 |

| Мощность двигателей торцовки, кВт | 2 x 0,37 |

| Обороты пил, мм | 12 000 |

| Фрезерования свесов: | |

| Фрезы узла снятия свесов кромки, мм | Ø75; Z6 |

| Мощность двигателей, кВт | 2 x 0,37 |

| Обороты, об/мин | 12 000 |

| Полировка: | |

| Диаметр кругов, мм | 150 |

| Частота вращения, об/мин | 1 400 |

| Мощность двигателя, кВт | 1,5 |

| Подача: | |

| Скорость подачи, м/мин | 12; 16; 20; 24 |

| Мощность двигателя подачи, кВт | 2,1 |

| Аспирация: | |

| Диаметр патрубков, мм | Ø100 |

| Кол-во патрубков, шт. | 2 |

| Мощность: | |

| Общая мощность станка, кВт | 19 |

| Напряжение, В | 380 |

| Габаритные размеры: | |

| Длина, мм | 5 100 |

| Ширина, мм | 1 450 |

| Высота, мм | 1 650 |

| Вес, кг | 1 950 |

Конструктивные особенности

| КОПИРЫ БОЛЬШОГО ДИАМЕТРА Станки Filato промышленной серии оснащаются копирами большего диаметра Ø160 мм. Позволяет осуществить плавный заход копира на деталь, это предохраняет детали от повреждения. Это важно на высоких скоростях. Также увеличивается срок службы копира, т.к. частота вращений копира с большим радиусом при одной и той же скорости подачи меньше по сравнению с копиром меньшего диаметра.

|

| ОБДУВ ЗАГОТОВКИ НА КАЖДОМ ЭТАПЕ ОБРАБОТКИ Идеальное качество достигается за счет обдува детали на каждом этапе обработки. Пыль и грязь не попадает под копиры и ролики. Это обеспечивает лучшую фиксацию заготовки и дает высокую точность обработки. Продлевает срок службы деталей агрегатов.

|

| ВСЕ АГРЕГАТЫ В ОТДЕЛЬНЫХ ГЕРМЕТИЧНЫХ КАБИНАХ Агрегаты в отдельных герметичных кабинах предотвращают попадание пыли в клеевой узел, на деталь и кромку, на агрегаты и в помещение. Особенно это важно на узле предварительного фрезерования. Все эти нюансы дают отличные результаты качество приклеивания и обработки кромки. |

| ЗАЩИТА ОТ ПРЕЖДЕВРЕМЕННОЙ ПОДАЧИ ЗАГОТОВКИ Блокируется подача детали на входе в станок при недопустимо минимальном расстоянии между заготовками. Блокировка срабатывает автоматически, предохраняя от повреждения агрегаты станка. Исключена ошибка оператора при подаче заготовок. |

| УЗЕЛ ПРИЖИМА КРОМКИ Тяжелая зона прижима оснащена главным прижимным роликом большого диаметра Ø120 с приводом и четырьмя допрессовочными роликами, включая два разнонаправленных конических ролика для минимального клеевого соединения по краям детали. Длинная зона прижима гарантирует окончательную кристаллизацию клея перед механической обработкой и минимизирует клеевой шов, делая его идеальным. С помощью цифрового счетчика регулируется прижим на разную толщину кромочного материала. Усилие пресс группы задается пневматически, что позволяет качественно приклеить кромочный материал к детали. Значение давления отображается на манометре. |

| КЛЕЕВОЙ УЗЕЛ

. |

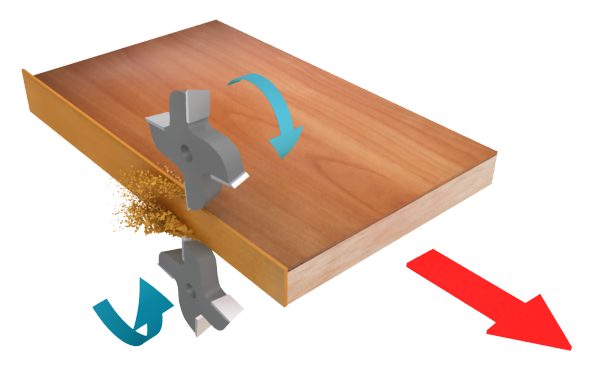

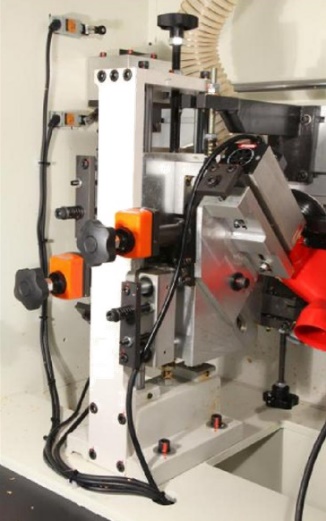

| ТОРЦОВОЧНЫЙ УЗЕЛ

Данная система зарекомендовала себя как надежная и стабильная в течение всего срока эксплуатации. |

| ОБСЛУЖИВАНИЕ |

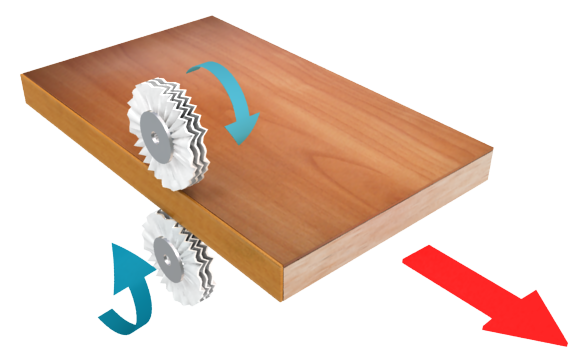

| ФРЕЗЕРНЫЙ УЗЕЛ

|

| УЗЕЛ РАДИУСНОЙ ЦИКЛИ Предназначен для удаления кинематических неровностей (микроволны) на обработанной радиусной поверхности кромки после фрезерного узла. Также цикля выравнивает геометрию радиуса, делая ее абсолютно ровной по всей длине кромки.

|

| ПОЛИРОВАЛЬНЫЙ УЗЕЛ Полировка необходима для финишной обработки кромки. Данная операция обеспечивает:

|

| ПАНЕЛЬ УПРАВЛЕНИЯ

|

| ПОДЪЕМ ПРИЖИМНОЙ БАЛКИ Настройка на толщину детали производится с пульта управления. На пульте задается толщина детали и прижимная балка автоматически устанавливается на заданную толщину. На рисунке показан электропривод прижимной балки. |

| УПРАВЛЕНИЕ СТАНКОМ На входе детали в станок установлен датчик, с помощью которого осуществляется управление агрегатами станка. Датчик определяет начало и конец детали и с помощью энкодера установленного на валу транспортера и с высокой точностью определяет в какой момент времени должен срабатывать каждый узел станка. Отличительные особенности:

|

| ЭЛЕКТРОННЫЕ КОМПОНЕНТЫ

|

|

|

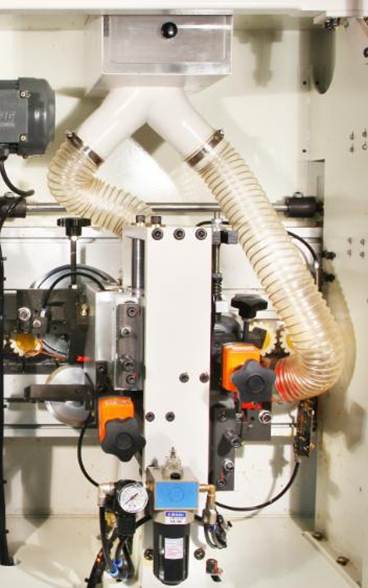

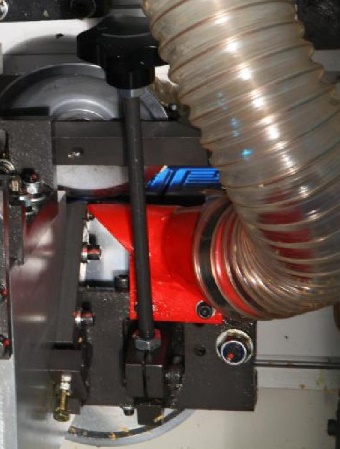

| СИСТЕМА АСПИРАЦИИ Система пылеудаления состоит из воздуховодов и патрубков установленных в непосредственной близости у инструмента. Воздуховоды большого диаметра 100 мм. Воздушный поток от вращающейся фрезы направляет стружку в воздуховод. Стружка подхватывается потоком воздуха создаваемого внешней системой аспирации и поступает через патрубки в накопительные мешки. Это гарантирует максимальную чистоту в зоне резания. И способствует высокому качеству обработки, увеличивает срок службы инструмента. Рекомендуемая система аспирации 3000 м3/час. |

| КОМПЛЕКТУЮЩИЕ Комплектующие компоненты ведущих мировых производителей.

|